DerHerstellung von Messingstangenumfasst mehrere Schritte vom Schmelzen und Gießen bis zum Schneiden und Fertigstellen.Messingstangenschneidemaschinespielt eine entscheidende Rolle, um sicherzustellen, dass Messingstangen für die weitere Fertigung oder Endanwendung auf die genaue Länge gebracht werden. Nachfolgend finden Sie einen Überblick über den gesamten Produktionsprozess von Messingstangen, wobei die Rolle der Schneidemaschine hervorgehoben wird.

1.Produktionsprozess von Messingstangen:

A.Rohstoffaufbereitung:

Zusammensetzung der Messinglegierung: Messing ist eine Legierung aus Kupfer und Zink, wobei die Anteile dieser Elemente variiert werden, um unterschiedliche Eigenschaften zu erzielen. Andere Metalle wie Blei oder Aluminium können hinzugefügt werden, um die Bearbeitbarkeit oder Korrosionsbeständigkeit zu verbessern.

Schmelzen: Das Kupfer und das Zink (und bei Bedarf auch andere Elemente) werden in einem Ofen zusammengeschmolzen, normalerweise einemMittelfrequenz-Induktionsofen. Die Temperatur wird sorgfältig kontrolliert, um eine gleichmäßige Vermischung der Legierungskomponenten zu gewährleisten.

B.Besetzung:

Stranggießen: Nachdem das Messing geschmolzen ist, wird es in eineStranggussmaschine, bei dem das geschmolzene Metall zu langen zylindrischen Stangen oder Stäben verfestigt wird. Der Gussprozess stellt sicher, dass die Stangen einen gleichmäßigen Durchmesser und eine gleichmäßige Zusammensetzung haben.

Knüppelguss: Alternativ kann das Messing zu Knüppeln gegossen werden, die dann durch Walzen oder Extrudieren zu Stangen weiterverarbeitet werden.

C.Warmwalzen oder Extrusion:

Warmwalzen: Die gegossenen Messingstäbe werden durch eine Reihe von Walzen geführt, um ihren Durchmesser zu verringern und die Oberflächenqualität zu verbessern. Dieser Prozess erhöht die Festigkeit der Stäbe und sorgt dafür, dass sie gleichmäßige mechanische Eigenschaften aufweisen.

Extrusion: Messingknüppel können auch erhitzt und durch eine Düse gepresst werden, um Stäbe mit einer bestimmten Querschnittsform zu bilden.

D.Glühen:

Wärmebehandlung: Nach dem Walzen oder Extrudieren werden die StäbeGlühen, ein Wärmebehandlungsprozess, der das Metall weicher macht, innere Spannungen abbaut und die Duktilität verbessert. Dieser Schritt stellt sicher, dass die Stäbe in nachfolgenden Prozessen leichter geschnitten und bearbeitet werden können.

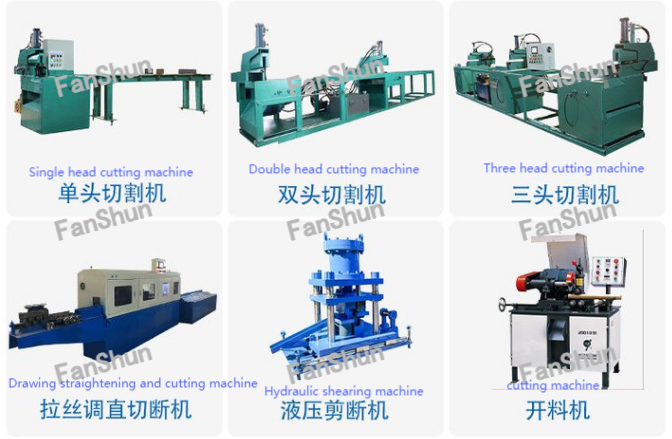

2.Messingstangen-Schneidemaschine:

DerMessingstangenschneidemaschineist unerlässlich, um die langen Messingstangen je nach Kunden- oder Fertigungsanforderungen auf bestimmte Längen zu schneiden. Diese Maschine stellt sicher, dass die Stangen sauber und präzise geschnitten werden, was für Anwendungen, bei denen genaue Abmessungen entscheidend sind, von entscheidender Bedeutung ist.

Hauptmerkmale von Messingstangen-Schneidemaschinen:

A.Präzisionsschneiden:

Hohe Genauigkeit: Diese Maschinen sind dafür ausgelegt, Messingstangen mit hoher Präzision auf bestimmte Längen zu schneiden und so die Einheitlichkeit über große Produktionsläufe hinweg zu gewährleisten.

Konsistenz: Automatisierte Schneidsysteme verwendenCNC (Computergestützte numerische Steuerung)um gleichbleibende Schnittlängen beizubehalten und menschliche Fehler zu minimieren.

B.Schneidmechanismen:

Kaltsägen: Ein rotierendes Sägeblatt schneidet mit minimaler Wärmeentwicklung durch die Messingstange. Dadurch bleiben die mechanischen Eigenschaften des Materials erhalten und ein sauberer, glatter Schnitt wird gewährleistet.

Scheren: Einige Maschinen schneiden die Stangen mit einer Schere. Das geht schneller, erfordert aber möglicherweise ein Entgraten, um scharfe Kanten zu entfernen.

Laserschneiden: In modernen Maschinen können Laser zum Präzisionsschneiden verwendet werden, insbesondere für kleinere oder kompliziertere Teile.

C.Automatischer Betrieb:

Materialzufuhr: Die meisten Schneidemaschinen sind mit automatischen Zuführsystemen ausgestattet, bei denen die Stangen ohne manuelles Eingreifen kontinuierlich in die Schneidemaschine eingeführt werden.

Programmierte Längen: Die Maschine ist so programmiert, dass sie die Stangen je nach Kundenauftrag oder Produktionsbedarf auf die gewünschte Länge schneidet.

D.Entgraten und Finishen:

Nach dem Schneiden können die Stäbe Grate (scharfe Kanten) aufweisen, die entfernt werden müssen.Entgratmaschinenwerden oft in die Schnittlinie integriert, um glatte, fertige Kanten zu gewährleisten.

Oberflächenpolieren: In einigen Fällen werden die Stäbe nach dem Schneiden poliert oder behandelt, um ihre Oberflächenbeschaffenheit zu verbessern.

Und.Materialhandhabung und Sicherheit:

Diese Maschinen verfügen häufig über Materialhandhabungssysteme, die die Bewegung schwerer Messingstangen erleichtern und die Sicherheit des Bedieners verbessern. Schutzvorrichtungen und automatische Abschaltsysteme schützen die Arbeiter während des Betriebs.

3.Nachbearbeitung:

A.Weitere Bearbeitung:

Nach dem Schneiden können Messingstangen je nach Endverwendung noch einer zusätzlichen Bearbeitung unterzogen werden, beispielsweise Gewindeschneiden, Bohren oder Drehen. Die hohe Präzision der Messingstangenschneidemaschine stellt sicher, dass die Stangen die erforderlichen Spezifikationen für die Weiterverarbeitung erfüllen.

B.Wärmebehandlung:

In einigen Fällen werden die Messingstangen nach dem Schneiden einer zweiten Wärmebehandlung oder einem Glühen unterzogen, um ihre mechanischen Eigenschaften zu verbessern, insbesondere wenn sie in anspruchsvollen Anwendungen wie Automobil- oder Sanitärkomponenten eingesetzt werden.

C.Inspektion und Qualitätskontrolle:

Maßprüfung: Jeder Stab wird überprüft, um sicherzustellen, dass er die erforderlichen Spezifikationen für Länge, Durchmesser und Oberflächenqualität erfüllt. Moderne Messingstabschneidemaschinen verfügen häufig über integrierte Messsysteme, um die Genauigkeit zu gewährleisten.

Oberflächeninspektion: Die Stäbe werden auch auf Oberflächenfehler wie Kratzer oder Risse untersucht, die beim Schneiden entstanden sein könnten.

4.Anwendungen von geschnittenen Messingstangen:

Messingstangen werden aufgrund ihrer hervorragenden Korrosionsbeständigkeit, Festigkeit und Bearbeitbarkeit in verschiedenen Branchen eingesetzt. Nachdem sie von der Messingstangenschneidemaschine auf bestimmte Längen zugeschnitten wurden, werden sie in folgenden Bereichen verwendet:

Sanitär: Messingstangen werden aufgrund ihrer Korrosionsbeständigkeit häufig in Armaturen, Ventilen und anderen Sanitärkomponenten verwendet.

Elektrische Komponenten: Messingstangen eignen sich aufgrund ihrer hervorragenden elektrischen Leitfähigkeit ideal für elektrische Steckverbinder, Klemmen und Schalter.

Automobilindustrie: Aus Messingstangen werden häufig Präzisionsteile für Fahrzeuge hergestellt, darunter Komponenten des Kraftstoffsystems, Zahnräder und Buchsen.

Dekorative Hardware: Messing wird zur Herstellung von Türklinken, Griffen und Zierleisten verwendet, wo sein helles Aussehen erwünscht ist.

Feinmechanik: Messingstangen werden häufig zur Herstellung von Schrauben, Muttern, Bolzen und anderen Präzisionskomponenten verwendet.

Vorteile von Messingstangen-Schneidemaschinen:

Präzision und Effizienz:

Die Maschine gewährleistet präzise Schnitte, die für die Herstellung von Messingstangen, die die in verschiedenen Branchen geforderten spezifischen Toleranzen erfüllen, von entscheidender Bedeutung sind.

Kosteneinsparungen:

Durch die Automatisierung des Schneidevorgangs wird der Materialabfall minimiert und die Produktionskosten gesenkt.

Hohe Produktionsraten:

Durch die automatische Zuführung und das kontinuierliche Schneiden wird die Produktionsgeschwindigkeit erhöht, sodass sich das System ideal für Produktionsumgebungen mit hohem Volumen eignet.

Vielseitigkeit:

Messingstangenschneidemaschinen können verschiedene Stangendurchmesser und -längen verarbeiten und sind daher für ein breites Anwendungsspektrum geeignet.

Verbesserte Sicherheit:

Automatisierte Schneidprozesse reduzieren den Bedarf an manueller Handhabung des Materials, verbessern die Sicherheit der Arbeiter und minimieren Unfälle.

Abschließend ist zu sagen,Messingstangenschneidemaschineist ein entscheidender Teil des Messingstangen-Herstellungsprozesses und sorgt für Präzision und Effizienz beim Schneiden von Messingstangen nach genauen Spezifikationen. Dadurch wird sichergestellt, dass die Messingstangen mit hoher Genauigkeit und minimalem Abfall in verschiedenen Branchen eingesetzt werden können, darunter Sanitär-, Automobil- und Elektroanwendungen.